Situación

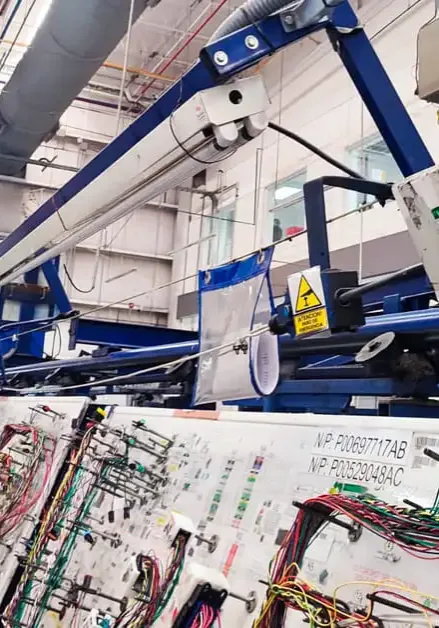

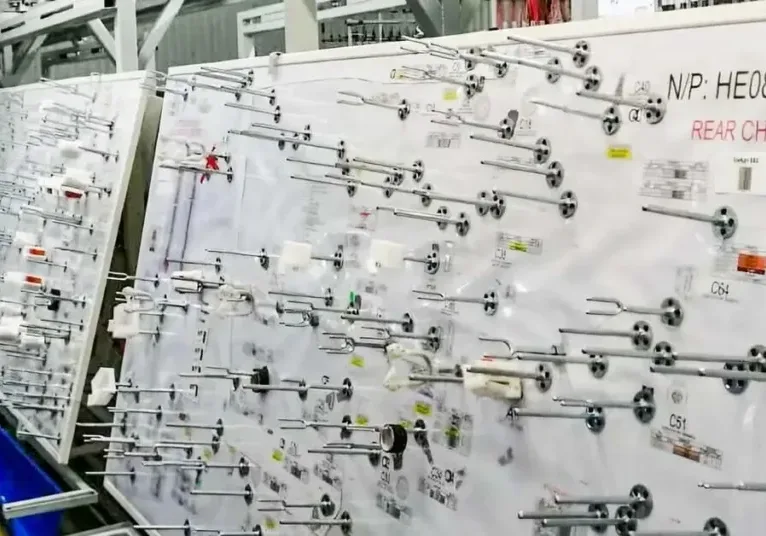

Una planta del sector automotriz se enfrentaba a problemas de envergadura en sus operaciones de ensamble de arneses y tableros automotrices. Como parte esencial en la manufactura de componentes eléctricos para la industria de la automoción, la línea de producción dependía de una línea de ensamblaje de arneses y cables tradicional que había sido la pieza central de la producción durante años.

Este sistema Conveyor jugaba un papel fundamental en el proceso de ensamble, facilitando el montaje y la organización de muchos componentes fundamentales. Sin embargo, la planta operaba con equipos que, a pesar de su funcionalidad, comenzaban a mostrar signos de desgaste y obsolescencia tecnológica.

La dirección de esta empresa era consciente de que mantener la eficiencia operativa y cumplir con los estándares de calidad de la industria requería una revisión y modernización de las líneas de ensamblaje de tableros automotrices. La necesidad de incorporar soluciones más avanzadas y automatizadas se hacía cada vez más evidente para mejorar la productividad y adaptarse a las demandas del mercado automotriz moderno.

Ante la necesidad de actualizar su sistema Conveyor para tableros de arneses, la compañía optó por colaborar con RS&RC Automatización, una empresa especializada en la modernización de líneas de ensamblaje de tableros automotrices y en integrar soluciones tecnológicas avanzadas que prometen optimizar los procesos de manufactura, aumentar la eficiencia y mejorar la calidad del producto final.

Problemas y Necesidades

En la empresa, se identificaron varios problemas y necesidades importantes relacionadas con su sistema Conveyor de ensamble de arneses y tableros automotrices. Estos problemas incidían directamente en la eficiencia y la calidad de la producción, así como en la ergonomía de los operadores, por lo que fue esencial la ayuda de un proveedor de sistemas automatizados para líneas de ensamble de tableros y arneses como RS&RC Automatización.

Problemas Técnicos

Fallos del control de velocidad

La línea de ensamble automotriz utilizaba un control de velocidad a través de un driver y un potenciómetro que habían sido reciclados de otra planta. Estos componentes empezaron a mostrar deficiencias, lo que dificultaba la regulación de las revoluciones de giro del sistema. Esto daba lugar a ciclos de trabajo de duración variable, que no solo afectaban al resultado de la producción sino también la calidad de los arneses ensamblados.

Obsolescencia de los equipos

Los componentes del sistema Conveyor estaban anticuados y no cumplían con los estándares modernos de eficiencia y precisión. La antigüedad y el desgaste de estos equipos contribuían a una mayor incidencia de averías y mantenimiento, lo que retrasaba la producción y aumentaba los costos operativos.

Necesidades de modernización

Actualización tecnológica

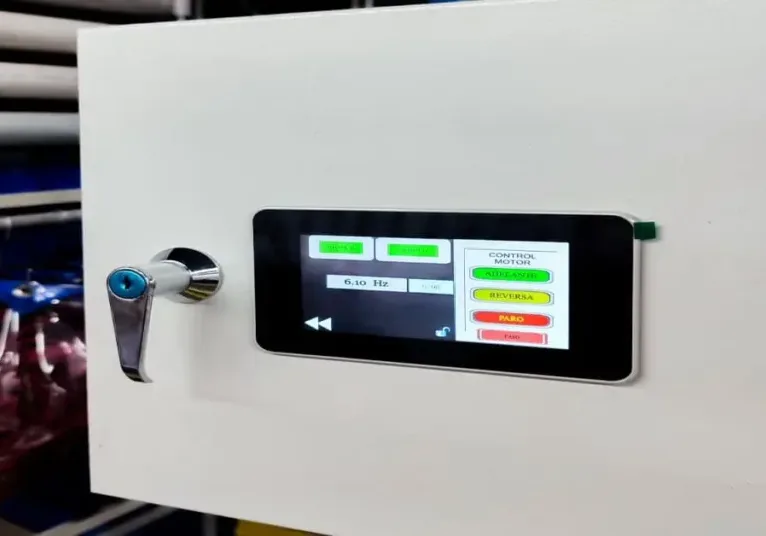

La modernización de líneas de ensamblaje de tableros automotrices fue esencial para mejorar la precisión en el control de velocidad y la operatividad del sistema. Una solución tecnológicamente avanzada que ayudaría a estabilizar la producción y a reducir las variaciones en el ciclo de ensamble.

Mejora de la ergonomía y usabilidad

La interfaz de control manual mediante un potenciómetro limitaba la precisión y la facilidad de uso. Se necesitaba una solución que ofreciera un control más intuitivo y accesible, reduciendo la carga física y cognitiva sobre los operadores y aumentando la seguridad en el lugar de trabajo.

Integración de controles digitales

Reemplazar los botones físicos y controles manuales por opciones digitales y automatizadas era esencial. Esto permitiría una mayor precisión, eficiencia y personalización de los parámetros operativos, asegurando que solo personal autorizado pudiera hacer ajustes importantes.

Razones

La empresa eligió a RS&RC Automatización para afrontar los problemas de su línea de ensamble automotriz debido a varias razones de peso:

Experiencia en automatización

RS&RC Automatización es reconocida por su especialización en la modernización de líneas de ensamblaje de tableros automotrices. Su experiencia en integrar tecnología avanzada en entornos industriales complejos fue un factor esencial, dada la necesidad de la empresa de implementar soluciones efectivas y probadas para mejorar su línea de producción.

Soluciones tecnológicas avanzadas

La capacidad de RS&RC para ofrecer componentes y sistemas de última generación, como PLCs modernos, interfaces HMI intuitivas, y sistemas de control digital, se alineaba perfectamente con las necesidades tecnológicas de la empresa. Estas tecnologías podían resolver los problemas existentes y también mejorar la eficiencia y la precisión del sistema Conveyor.

Experiencia en integración de sistemas

RS&RC Automatización había demostrado su habilidad para integrar de manera efectiva nuevos sistemas en configuraciones de producción existentes, minimizando las interrupciones y maximizando la adaptabilidad del personal y los procesos. Esta capacidad era imprescindible para asegurar una transición rápida hacia un sistema más automatizado y digitalizado sin poner en riesgo la operación continua de la planta.

Mejora de la ergonomía y la seguridad

La propuesta de RS&RC también se centró en mejorar la ergonomía y la seguridad del entorno de trabajo, lo cual era vital para la empresa automotriz. La introducción de interfaces y controles más ergonómicos ayudaría a reducir la fatiga y el potencial de errores humanos, alineándose con los objetivos de producción sostenible y seguridad laboral de la planta.

Compatibilidad con estándares de calidad

Finalmente, RS&RC Automatización comprendía los altos estándares de calidad requeridos por la empresa y la industria automotriz en general. La capacidad de ofrecer soluciones para la modernización de líneas de ensamblaje de tableros automotrices que cumplían o excedían estos estándares aseguraba que la empresa no solo mantuviese su cumplimiento normativo, sino que también mejorase su competitividad en el mercado.

Capacidades

RS&RC Automatización demostró su capacidad para transformar y mejorar los procesos de producción, calidad y mantenimiento en esta empresa automotriz mediante la implementación de un sistema automatizado de control.

Gracias a la modernización de líneas de ensamblaje de tableros automotrices, la empresa pudo mejorar las limitaciones asociadas con el control manual que anteriormente dependía de un potenciómetro para regular las revoluciones por minuto (Hz), lo cual era impreciso y poco confiable para las exigencias actuales de la producción automotriz.

Beneficios obtenidos

Mejora de la precisión en el control

Al reemplazar el control manual con un sistema automatizado, RS&RC logró eliminar las fluctuaciones en los Hz, asegurando una precisión y consistencia sin precedentes en el control de la velocidad del sistema Conveyor.

Restricción del acceso a ajustes esenciales

Al reemplazar el control manual con un sistema automatizado, RS&RC logró eliminar las fluctuaciones en los Hz, asegurando una precisión y consistencia sin precedentes en el control de la velocidad del sistema Conveyor.

Repercusión en múltiples departamentos

La actualización de líneas de ensamblaje de tableros automotrices ha beneficiado a los departamentos de producción, al mejorar la eficiencia y reducir los tiempos de inactividad; de calidad, al asegurar productos más consistentes y bien fabricados; y de mantenimiento, al simplificar la gestión de la maquinaria y reducir la necesidad de intervenciones frecuentes debido a fallos del sistema.

La capacidad de RS&RC Automatización para implementar este tipo de soluciones para actualizar líneas de ensamblaje de tableros y arneses no solo refleja su competencia técnica en la modernización de sistemas de ensamble automotrices, sino que también deja claro su entendimiento de las necesidades operativas y de seguridad en entornos de producción altamente especializados.

Resultados

La colaboración entre esta empresa y RS&RC Automatización dio lugar a la exitosa modernización de las líneas de ensamblaje de tableros automotrices en la planta. La implementación de tecnología avanzada y la automatización del sistema Conveyor han generado grandes mejoras en varios aspectos de la operación.

-

Aumento de la eficiencia productiva

Reducción de tiempos muertos: La automatización del sistema ha minimizado los tiempos de inactividad previamente causados por fallos mecánicos y ajustes manuales ineficientes. Esto ha permitido un flujo de trabajo más constante y eficiente.

Incremento en la producción: Con los nuevos controles de velocidad y la mayor precisión en la rotación del sistema Conveyor, la planta ha experimentado un aumento en la capacidad de producción, cumpliendo con mayores demandas sin poner en riesgo la calidad.

-

Mejora de la calidad del producto

Consistencia en el ensamble: La precisión mejorada en los controles del sistema asegura que cada pieza producida cumpla con los estrictos estándares de calidad requeridos en la industria automotriz, reduciendo en gran medida la variabilidad en el proceso de ensamble.

Reducción de errores: El sistema automatizado ha disminuido la incidencia de errores humanos, gracias a los controles programables y a las interfaces más intuitivas para los operadores.

-

Mejoras en ergonomía y seguridad

Ambiente de trabajo más seguro: Con la reducción de la necesidad de intervención manual y el control de acceso a los ajustes del sistema, se ha mejorado la seguridad en la línea de producción, protegiendo a los empleados de posibles accidentes relacionados con el equipo.

Mejora en la ergonomía del trabajo: Los operadores se benefician de una carga de trabajo física menos intensa y de una interfaz más amigable, lo que ha llevado a una menor fatiga y a un aumento en la satisfacción laboral.

-

Impacto positivo en el mantenimiento del equipo

Facilidad de mantenimiento: Los nuevos sistemas y componentes son más accesibles y fáciles de mantener, lo que reduce los costos a largo plazo y aumenta la vida útil del equipo.

Monitoreo continuo: La integración de la tecnología HMI permite un monitoreo constante del estado del sistema, facilitando la detección a tiempo de posibles fallos y permitiendo intervenciones de mantenimiento más efectivas.

La colaboración de esta empresa del sector automoción con RS&RC Automatización para la modernización de las líneas de ensamblaje de tableros automotrices en su planta ha sido decisiva. Esta asociación ha permitido superar los problemas operativos y técnicos, mejorando la eficiencia, la calidad de producción, y la seguridad en el ensamble de arneses y tableros automotrices.

Gracias a las soluciones avanzadas de automatización implementadas por RS&RC Automatización, la empresa no solo ha optimizado sus procesos productivos, sino que también ha fortalecido su competitividad en la industria automotriz, asegurando un futuro sostenible y tecnológicamente. avanzado para la planta.